在陜西銅川董家河循環經濟產業園內,陜西美鑫公司正以煤電鋁一體化發展模式為根基��,上演著一場能源高效轉化與資源循環利用的生動實踐。作為陜西有色金屬集團鋁板塊謀篇布局中的戰略支點��,陜西美鑫通過煤礦���、自備電廠�����、預焙陽極��、電解鋁生產的深度協同,走出了一條“煤-電-鋁”全產業鏈閉環發展的創新之路��,在2024年攻堅克難奮力實現扭虧增盈的同時���,更以科技創新與綠色轉型持續夯實高質量發展根基����。

全鏈協同:構建煤電鋁一體化生態閉環?

在陜西美鑫的生產版圖上,各環節的有效鏈接令人驚嘆:冶坪煤礦產出的優質煤炭���,通過綠能車運送至錦陽電廠;電廠機組將熱能轉化為電能,通過專用電網直供電解鋁生產線��;電解槽中流淌的高溫鋁液���,經短距離運輸即可抵達董家河工業園區各個鋁加工企業鑄造成型……熱騰騰的鋁水剛“新鮮出爐”��,就被“即刻分享”,實現了能源就地轉化率超80%�����。

2025年一季度��,公司生產原鋁超季度計劃1.25%�,電廠在高效完成電網深度調峰任務的同時��,通過精準的電力耦合調控���,確保了電解鋁系列生產的持續供應��。這種“煤礦保供、電廠穩發、電解滿產”的協同效應����,使得噸鋁綜合能耗優于行業平均水平�,真正將資源優勢轉化為成本優勢�����。

在產業鏈的“神經末梢”�,陽極分公司的產能釋放為全鏈條注入新動能��。隨著第四套火焰系統點火投產�,預焙陽極月產量提升3300噸����,不僅滿足內部14萬噸年需求,更將6萬噸富余產能投向外銷市場���。通過2#線成型機改造,加強升溫曲線及密封管理����,優化相關設備、工藝技術參數����,使預焙陽極合格率持續保持在98.8%以上���,為電解槽高效運行提供關鍵保障�����?!拔覀冋诮ㄔO工程師創新工作室�,計劃年內申報4項陽極制造專利”,陽極分公司負責人表示���。

科技賦能:激活傳統產業創新基因

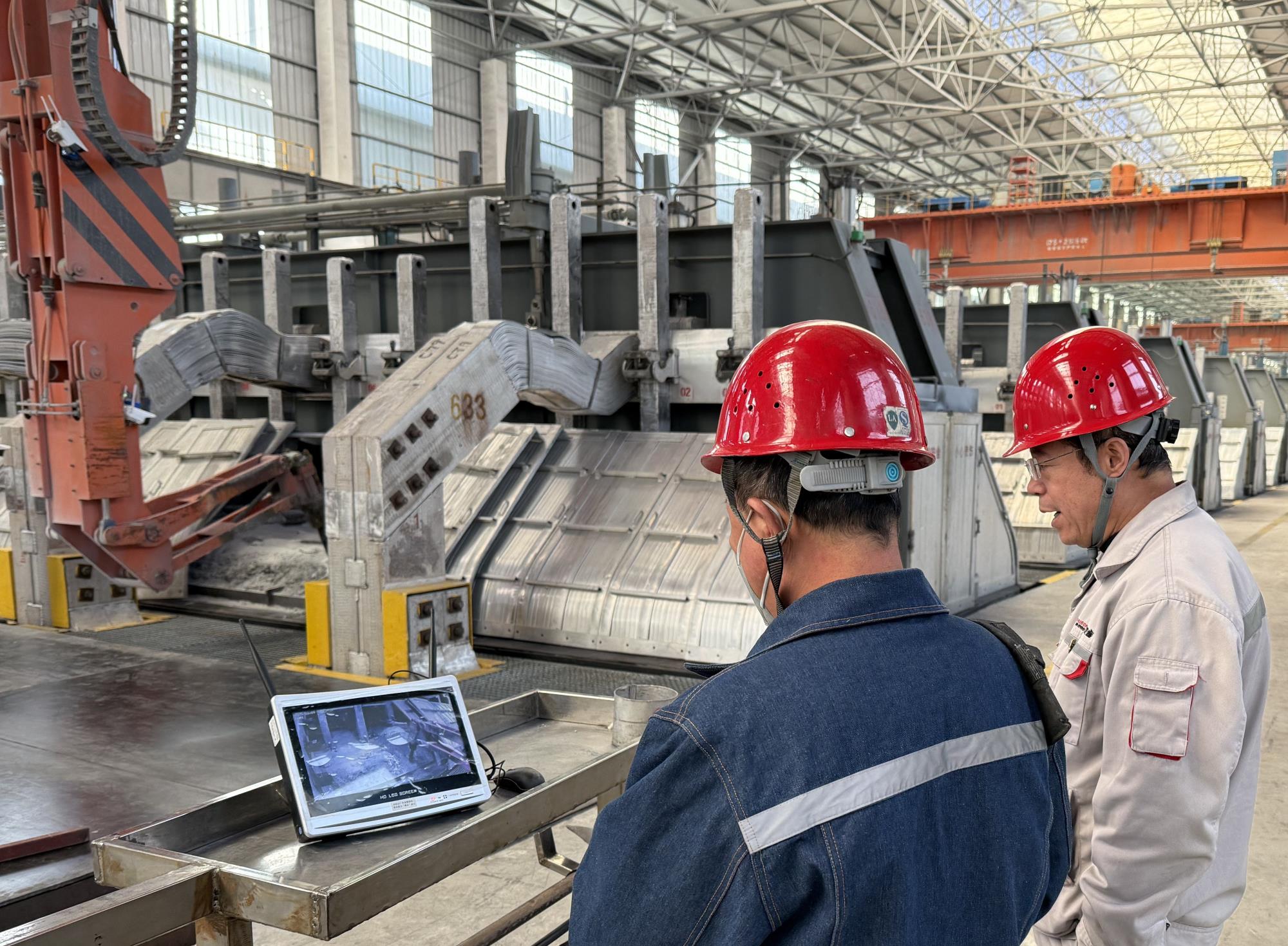

走進500KA電解車間,工人師傅們正通過“天車智眼遠程操作系統”精準完成打殼作業��。這套由一線職工自主研發的智能系統�����,融合工業視覺與自動控制技術����,使作業效率提升20%��,勞動強度降低60%����?!斑^去需要3人配合的操作,現在1人即可完成,還能避免電解質噴濺風險”,天車班組長對數字化改造深有感觸�。這樣的“價值提案”在陜西美鑫并不鮮見——2025年公司啟動的12項科技項目中�����,既有綠色低碳技術攻關�,也有智能制造系統研發,研發投入強度較上年提升31.7%�����。

電解二車間內�,技術人員正在對電解槽進行數據系統測算,針對自適應深度智慧節能電解槽項目提升的七大項十幾種技術應用逐項推算數據優化空間�����。項目負責人說:“通過深度節能槽內襯設計���、新型陰極結構技術��、抗擾穩流母線在線升級����、電解槽數智控制等一系列節能技術的綜合運用���,利用5年大修周期新型槽的改造升級�����,未來噸鋁直流電耗有望再降300度/噸鋁��,可實現節能約9000萬度電/年?��!?

科技創新同樣在延伸產業鏈條上發力。戰略性新材料項目����,嚴格遵循“可研先行、精準實施”原則,建成后將形成年產1.2萬噸鋁基碳化硅復合材料產能�����,產品瞄準高鐵����、航空、航天等高端領域。

綠色轉型:書寫循環經濟新答卷

在陜西美鑫人的發展詞典里,“綠色”既是責任��,更是機遇���。走進電解鋁鑄造車間��,重熔提質的廢舊鋁料正被投入專用電解槽����,經過特殊工藝處理,85%的廢舊鋁可轉化為合格鋁液?!耙患径任覀儭?80多噸廢鋁�����,生產出2000多噸高附加值產品。”而在鋁鎂合金分公司廠區東側,無組織排放治理項目已完成68%工程量,投用后TSP粉塵排放值穩定優于國標要求�,助力企業鞏固環保A級資質��。

這種循環利用理念貫穿全產業鏈:電廠的脫硫石膏用于周邊水泥廠的基礎原料,電解鋁大修渣經無害化處理后成為建材原料�,生產廢水經處理實現100%回用……2025年�,公司更將“雙碳”目標分解為具體指標�,從智能通風系統改造到余熱回收利用,每個環節都有清晰的減排路徑�����。

環保投入帶來的不僅是社會效益��,鋁鎂合金分公司通過實施負壓收塵系統改造,年增經濟效益290余萬元。閑置資產的有效盤活�����,既減少了設備的能耗和運維成本�����,又大大降低了環境負荷��。這些實踐既保障生產經營的合規性,又通過節能降耗���、工藝優化的創新性實現經濟與生態效益的雙向提升,為產業協同發展提供可持續支撐���。

站在新的發展節點,陜西美鑫正以更開闊的視野謀劃未來���。按照延鏈補鏈強鏈戰略,重點推進三大項目:煤礦智能化改造即將通過省級驗收����,智能掘進效率有效提升����;實施專區殼面料獨立循環運行����、現場精益生產管理的高品質鋁液生產項目,將大幅提高噸鋁利潤�����,全力進軍高端制造市場�。

“我們要做煤電鋁一體化發展的‘模范生’��?����!惫军h委書記、董事長吳迪在2025年工作會上強調�。隨著30萬噸電解鋁產能的全面釋放�����、6萬噸陽極外銷市場的持續開拓,以及1.2萬噸新材料的產業化突破���,這條集“綠色、智能�����、高效”于一體的產業鏈����,正煥發出更強勁的生機�。在“雙碳”目標指引下���,美鑫人正以創新為筆��、以實干為墨���,在關中平原上書寫著傳統產業轉型升級的時代答卷���。